Lavorazioni a 4 assi CNC: come ridurre le vibrazioni.

I macchinari a controllo numerico sono fondamentali nell’industria manifatturiera moderna, perché consentono la produzione precisa e automatizzata di componenti complessi.

Tra le varie tipologie di Macchine CNC negli anni si sono sviluppate soluzioni sempre più complesse ed efficienti, come quelle a 4 e 5 assi, che permettono di eseguire operazioni più importanti, operando appunto su più assi.

In questo articolo approfondiremo il tema delle lavorazioni a 4 assi con basculante, ovvero quelle più soggette a vibrazioni.

Cosa si intende per “4 assi”?

Le lavorazioni meccaniche a 4 assi si riferiscono a un tipo di lavorazione CNC dove un pezzo di lavoro viene lavorato su quattro assi differenti in un unico set up. Questo tipo di lavorazione è più avanzato rispetto alle lavorazioni a 3 assi e permette di realizzare pezzi con geometrie complesse e dettagliate.

Oltre ai tradizionali tre assi di movimento (X, Y e Z), le lavorazioni a 4 assi introducono un quarto asse, generalmente etichettato come A o B, che permette la rotazione del pezzo intorno ad uno degli assi. Questo significa che l’utensile di taglio può accedere a più lati del pezzo senza la necessità di rimontarlo, ottimizzando così il processo produttivo e aumentando il grado di precisione del pezzo in questione.

Lavorazioni a 4 assi CNC: come ridurre le vibrazioni

Lavorazioni a 4 assi CNC: come ridurre le vibrazioni.

Le lavorazioni meccaniche a 4 assi, pur offrendo maggiore flessibilità e precisione nella produzione di pezzi complessi, richiedono anche attrezzature più sofisticate e con degli accorgimenti aggiuntivi, che le aiutino a mantenere l’efficienza richiesta.

(Potrebbe interessarti anche: Attrezzature Idrauliche per Macchine Utensili: 3 cose che devi assolutamente sapere)

Inoltre, senza un adeguato controllo delle vibrazioni, queste macchine potrebbero compromettere la qualità del lavoro svolto e l’efficienza complessiva del processo.

Questo perché, a differenza delle lavorazioni a 3 assi, con l’aggiunta del 4° asse entrano in gioco altre variabili che aumentano la probabilità di vibrazioni (ad esempio la presenza della basculante, che nei 3 assi non c’è).

Proprio per questo motivo esiste uno strumento che permette di ridurre ed evitare queste eventuali vibrazioni.

Di cosa si tratta?

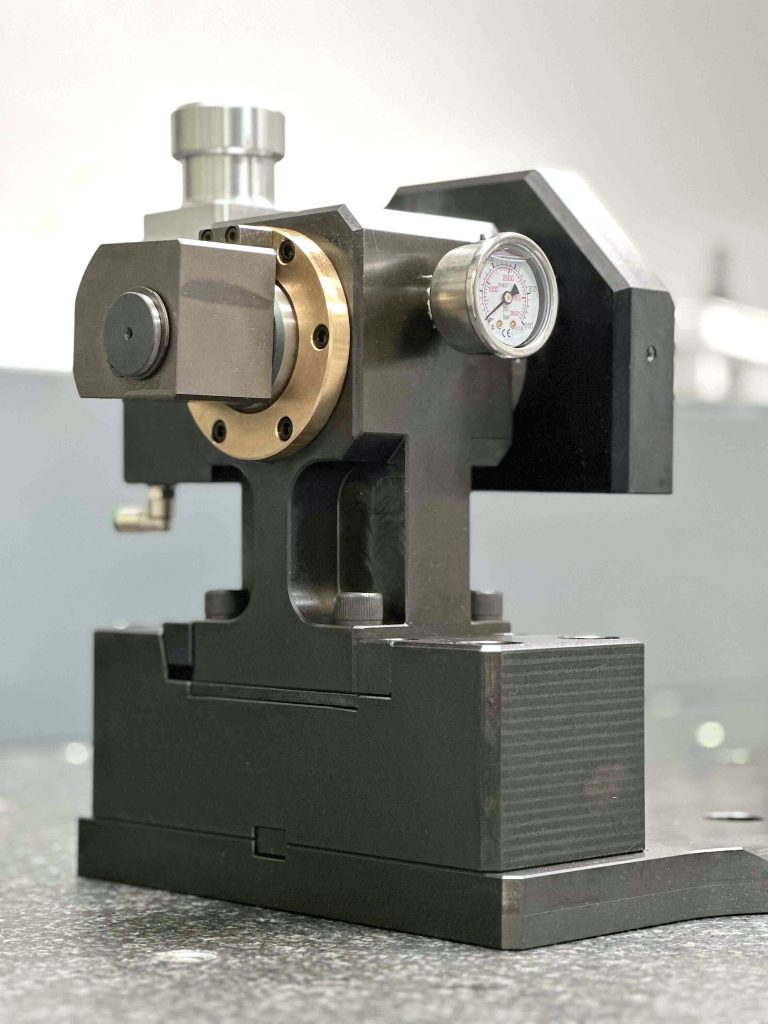

Parliamo del Controsupporto, uno strumento chiave e che (se usato correttamente) può fare una bella differenza nell’efficienza in produzione.

Il ruolo del controsupporto con Sistema frenante nelle Lavorazioni a 4 assi CNC:

Il controsupporto è un componente chiave nelle basculanti a 4 assi CNC, situato sul lato opposto del 4° asse. Esso fornisce appunto un “supporto” stabile e bilanciato durante le operazioni di lavorazione, svolgendo un ruolo fondamentale per garantire la precisione e la qualità delle lavorazioni.

Ecco alcuni punti sull’importanza e i vantaggi di questo strumento:

- Stabilità e rigidità, fornisce una base stabile e rigida per il pezzo da lavorare.

- Riduzione delle deformazioni, contrappone la forza applicata dallo strumento di taglio o lavorazione, riducendo le deformazioni che possono verificarsi durante la lavorazione.

- Precisione centesimale, se allineato correttamente permette di raggiungere una precisione estremamente elevata.

- Riduzione dei tempi di lavorazione, perché consente di eseguire diverse operazioni contemporaneamente, riducendo i tempi di lavorazione complessivi. Ciò significa che il pezzo può essere lavorato su più assi simultaneamente, ottimizzando l’efficienza e consentendo una produzione più rapida.

Se montato senza seguire delle specifiche richieste dai costruttori di sistemi di 4 asse, esso può portare ad un forte aumento delle vibrazioni e perdita di qualità e precisione.

Inoltre, se non viene frenato correttamente può causare ulteriori vibrazioni indesiderate, che influenzeranno negativamente sulla precisione, sulla finitura superficiale e sulla durata degli utensili.

Pertanto, un Sistema Frenante adeguato e integrato nel controsupporto stesso è un fattore chiave ed essenziale per garantire un miglior funzionamento delle basculanti sulle lavorazioni a 4 assi.

Oltretutto, le vibrazioni aumentano l’usura degli utensili e possono ridurre la loro durata, aumentando i costi di manutenzione e sostituzione.

Quando il contrasupporto è frenato adeguatamente, offre un sostegno solido e controllato al pezzo in lavorazione, riducendo al minimo le vibrazioni.

È quindi consigliato effettuare una corretta e regolare manutenzione preventiva, che include quando necessario la sostituzione dei componenti usuranti, per mantenere un funzionamento ottimale dell’impianto nel tempo.

Perché è importante che il Controsupporto abbia poco ingombro

Un contrasupporto con poco ingombro rappresenta un elemento fondamentale nelle lavorazioni su 4 assi.

La sua compattezza offre notevoli vantaggi in termini di flessibilità operativa, accessibilità, riduzione delle interferenze e aumento dell’efficienza complessiva.

Investire in un contrasupporto progettato con dimensioni ridotte può contribuire a ottimizzare le prestazioni delle lavorazioni CNC, migliorare la qualità delle lavorazioni e aumentare la produttività complessiva dell’ambiente di produzione.

Se effettui lavorazioni meccaniche su 4 assi con basculante, è quindi fondamentale valutare controsupporti con:

- Ingombri ridotti

- Sistema frenante adeguato

Questi due elementi faranno una differenza enorme nell’efficienza e risultati finali in produzione.

A chi rivolgersi per ottenere il meglio

dalle lavorazioni a 4 assi

Come spiegato dettagliatamente in questo articolo, il controsupporto da solo tiene l’attrezzatura in posizione, dalla parte opposta al 4° asse.

Ma per aumentarne l’efficienza la vera differenza la fa il freno incorporato e il basso ingombro.

Se effettui lavorazioni meccaniche con Macchine CNC a 4 assi, è quindi consigliato affidarsi ad esperti nella progettazione e costruzione di Attrezzature per Macchine Utensili, al fine di ottenere i migliori risultati.

Esperti che, grazie alla loro estrema specializzazione del lavoro, possono offrire un bagaglio di esperienza e le ultime e più innovative soluzioni per affrontare ogni progetto.

È opportuno considerare che non sempre i controsupporti standard in commercio riescono a soddisfare le tue esigenze, in termini di qualità e ingombri richiesti.

Pertanto, è consigliato rivolgersi ad attrezzerie che offrono soluzioni dedicate e su misura per i tuoi progetti.

SOLTEC Systems è un’azienda specializzata in progettazione e costruzione di Attrezzature Speciali per Centri di Lavoro CNC, con un processo totalmente interno che va dalle prime fasi sullo studio di fattibilità, fino al servizio di post-vendita.

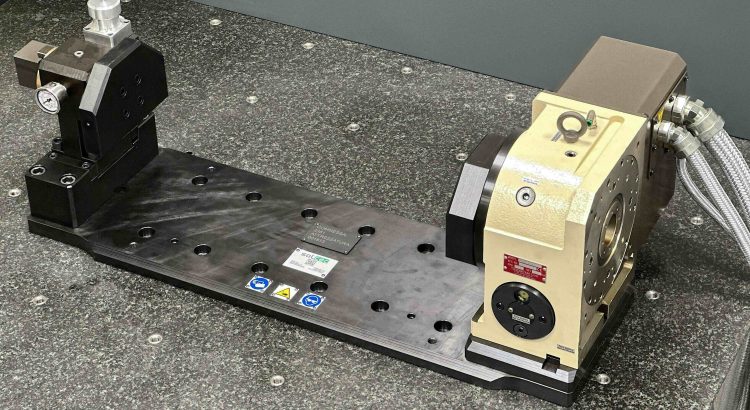

In SOLTEC Systems è stato progettato un Controsuppporto con Sistema Frenante e con un ingombro estremamente ridotto, per aumentare l’efficienza nelle lavorazioni su 4 assi CNC.

Questo sistema ha il vantaggio di offrire più flessibilità e agio nei movimenti e più facilità di utilizzo quando è necessario utilizzare utensili corti.

Inoltre, è dotato di un moltiplicatore aria-olio, con cui è sufficiente entrare con 6/7 BAR di aria per avere un bloccaggio fino a 150 bar di olio, garantendo:

- Maggiore efficienza

- Più performance

- Minori costi d’impianto

COMPILA IL FORM E SCARICA IL

FILE 3D DEL CONTROSUPPORTO A INGOMBRO RIDOTTO

SVILUPPATO DA SOLTEC SYSTEMS

(Scaricando questo file 3D potrai effettuare delle simulazioni realistiche sui tuoi Centri di Lavoro)

Stai realizzando un nuovo progetto per la tua Officina Meccanica su Centri di Lavoro a 4 assi e vorresti ottenere una CONSULENZA GRATUITA da esperti in Attrezzature Speciali per Macchine Utensili?

Scrivi subito a questo indirizzo e-mail

–> info@soltecsystems.com

oppure contattaci qui

–> https://www.soltecsystems.com/contatti

…e richiedi maggiori informazioni!

Luigi Morelli

Smart Fixtures for Smart Productions